Material Structure

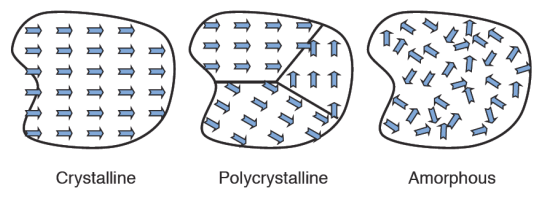

- Crystalline(단결정): 원자들이 모두 같은 배열 규칙을 갖는 경우이다. 고온(약 1000도)에서 형성되므로 비싸다. 고온에서 형성되기 때문에 원하는 곳에 증착 또는 성장시키기가 어렵다. 회로를 만든 상태에서 단결정 실리콘을 증착하려고 한다면 고온이 요구되기 때문에 결국은 회로가 녹아서 망가져 버린다.

- Polycrystalline(다결정): Grain Boundary라는 경계면을 기준으로 원자의 배열 규칙이 다르다.

- Amorphous(비정질): Grain Boundary가 너무 작아서 엄청나게 많은 경계가 있는 경우이다. 이 경우에는 규칙이 없이 난잡하다. 상대적으로 저온(200 ~ 300도)에서 형성되어 비용이 크게 들지 않는다.

반도체에서 사용하는 절연체인 SiO2는 비정질이다. 결정성을 갖게 되면 전류가 잘 통하기 때문에 절연체의 역할을 수행하지 못하게 된다. 따라서 절연체로는 비정질 구조를 이용한다. 우리가 쓰는 산화물의 대부분은 비정질이다.

질량이나 녹는점은 결정 방향에 영향을 받지 않으나 전자의 흐름은 결정성에 큰 영향을 받는다. Grain Boundary와 직접적으로 연관되며 전도성, 전자의 흐름, 모빌리티 등을 언급할 때는 결정의 방향을 꼭 정의해야 한다.

금속의 경우는 전도성이 매우 좋기 때문에 굳이 이러한 배열 규칙성의 정도에 큰 영향을 받지 않는다.

Silicon

Crystalline Materials

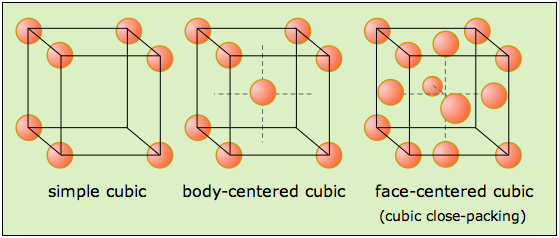

위와 같이 일정한 규칙을 갖고 원자가 배열된 형태를 결정성을 갖는다고 말한다.

- Simple Cubic: 각 모서리에 원자가 있는 격자 구조

- Body-Centered Cubic(BCC): 각 모서리와 중심에 원자가 있는 격자 구조

- Face-Centered Cubic(FCC): 각 모서리와 각 면의 중심에 원자가 있는 격자 구조

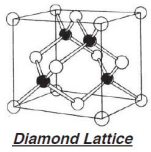

실리콘의 경우는 위와 같은 구조가 아니라 다이아몬드 격자 구조라는 매우 특이한 형태를 띈다.

Miller Indices

밀러 지수는 결정 구조의 결정면을 나타내는 수치이다.

밀러 지수를 표현하는 방법은 2가지이다.

1) 점을 향해 벡터로 나타내는 경우: (a, 0, 0), (0, b, 0), (0, 0, c)

2) 면을 나타내는 경우: 1)을 역수 취한다. (1/a, 1/b, 1/c)

방향 정의 시에는 [ ]를 사용하며, 방향성에 대한 Family가 존재하는 경우에는 <> 기호를 이용한다.

면을 정의할 때는 ( )를 이용하며, 면의 Family가 존재하는 경우에는 { }를 이용한다.

이때 Family는 전기적인, 물리적인 특성 차이가 없는 경우를 말한다.

위는 동일한 특성을 갖는 {1,1,1}면을 나타낸 그림이다.

실리콘의 경우는 {1, 0, 0}면이 가장 중요하다. 약 99%의 Wafer는 {100} 방향으로 만들어지는데, 그 이유는 {100} 방향에서 모빌리티가 가장 빠르기 때문이다.

그림을 보면 웨이퍼에 직선으로 잘려나간 부분이 있다. 한쪽 면을 갈아서 Flat으로 만드는 이유는 이 방향이 110 방향에 평행한 상태임을 알려주기 위함이다.

단결정 실리콘은 원자들의 위치가 정해져있기 때문에 100, 110, 111 면사이의 각도가 정해져 있다.

Czochralski Method

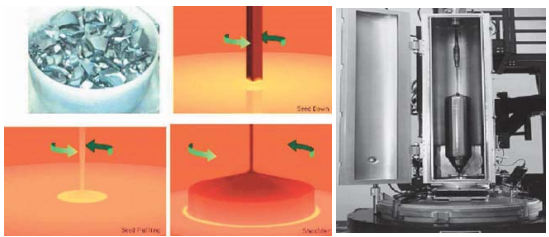

Czochralski 방법은 실리콘 웨이퍼를 기르는 방법이다.

고온에서 Si가 녹아 있고, 이를 위로 돌려 끄집어 올리면 Seed에 용해돼있던 Si가 같이 올라가면서 실리콘이 성장한다. 이 방식으로 결함이 없는 순수한 단결정 실리콘이 형성된다.

우리가 흔히 알고 있는 웨이퍼는 저렇게 길다란 형태의 실리콘 잉곳을 무썰듯이 잘라낸 것이다.

웨이퍼는 효율성을 위해 계속해서 크기가 켜져왔다. 들어가는 공정 비용 대비 들어가는 칩의 개수가 많으면 많을수록 비용이 절감되기 때문이다. 그런데 이제는 12인치에서 멈췄다. 반도체 공정 과정 중 폴리머를 덮는 고속 회전 과정에서 폴리머가 골고루 덮이지 않는 경우나, 기계의 크기를 더이상 키우기에는 어려움이 있는 등 여러 문제들 때문에 현재는 12인치가 가장 적당하다고 생각하여 멈추게 되었다. 회사에서는 두께는 500nm인 8인치나 12인치 웨이퍼를 주로 사용한다.

모스펫을 만드는 간단한 과정

모스펫을 만드는 과정을 간단히 설명한다. 물론 이것보다 지금은 훨씬 과정이 복잡하지만 이해를 돕기 위해 이런식으로 만들어지는 거라고만 알아두자. 과정에 나오는 용어들을 추후에 다시 설명하니까 훑어보는 식으로 넘어가자.

순수한 실리콘 웨이퍼이다.

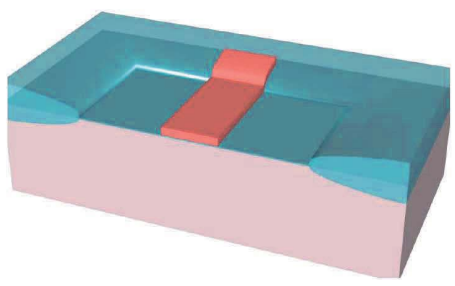

Thermal Oxidation 과정을 통해 SiO2를 기른다. 이때 가운데부분을 가려서 길러야함에 주의하자.

표면이 실리콘이므로 산소를 흘리고 고온을 가하면 SiO2가 만들어진다.

진공에서 폴리실리콘을 게이트 위치에 증착시킨다. 이후 도핑을 하여 필요없는 부분을 지운다. 지우고 가운데만 남긴 형태가 위와 같다. (지금은 다시 게이트 물질로 폴리실리콘 대신 금속을 사용한다.)

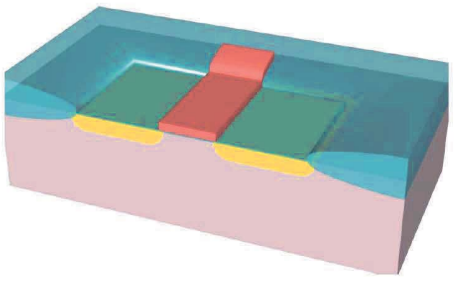

소스, 드레인을 형성하기 위해 도핑을 진행한다. SiO2(파란색 부분)의 두께가 얇은 경우 ion implantation(이온 주입법)으로 도핑이 가능하다. 도핑을 하면 접합저항이 낮아진다.

LPCVD 기법을 이용하여 다시한번 SiO2 절연체를 기른다.

이전에는 산소를 주입하여 산화 작용을 통해 SiO2를 길렀는데, LPCVD는 그것이 아니라, SiO2 가스를 트랜지스터 위에 증착한 것이다.

소스, 드레인, 게이트 부분에 전선을 연결하기 위해서 접촉 부분을 에칭(Etching)한다. 에칭한다는 것은 깎아낸다는 의미이다. 밑부분은 자르지 않아야 하므로 SiO2만 잘라내는 선택성이 매우 중요하다.

이후 에칭한 부분에 금속을 증착한다.

반도체 공정 안전 사항

반도체 공정에서는 위험한 물질을 사용하는 경우가 많으므로 상시 안전에 유의해야한다.

클린룸

반도체는 클린룸이라는 청정실에서 만들어진다.

클린룸은 다음과 같은 규칙을 갖는다.

1) 절대적으로 먼지가 있으면 안된다.

2) 온도(약 23 ~ 25도)가 일정하게 유지되어야 한다. 모든 화합물이 온도에 민감하기 때문이다.

3) 습도가 일정하게 유지되어야 한다. 측정이나 폴리머 물질에 영향을 주기 때문이다.

4) 내부는 언제나 양압(대기압보다 약간 높은 수준)으로 유지한다. 그래야 먼지가 안으로 들어가는 것을 막을 수 있다.

클린룸은 빨강, 노란빛인 경우가 많다. 그 이유는 포토레지스트(PR)라는 광감응성 물질이 일반적인 빛과 닿으면 굳어버리기 때문이다.

클린룸은 한번 들어가면 오랜시간 동안 있는 경우가 많기 때문에 꼭 화장실과 식음을 마치고 들어갈 것을 권장한다.

방진복

마스크와 방진복은 클린룸에서 필수다. 우리 몸의 유기물과 우리의 숨이 반도체에 미치는 영향이 상당하기 때문에 이를 막기 위해서는 무조건 지켜져야 하는 사항이다.

그리고 반드시 반도체는 Tweezer라는 집게를 이용하여 잡아야 한다.

용액 주의사항

반도체 공정에서는 매우 다양한 용액이 사용된다.

산(ACID)

- ph < 7인 물질

- 물에 녹을 때 이온화하여 수소 이온을 내놓음

- 반도체 공정에서는 Etching용으로 쓰임

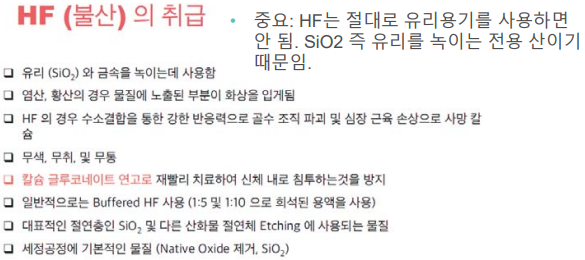

불산(HF)

- SiO2와 금속을 녹이는데 사용. (유리 용기로 불산을 보관하면 안되는 이유)

- 무색, 무취, 무통

- 사람이 불산에 닿을 시 뼈가 녹아내리므로 주의. 칼슘 글루코네이트 연고로 대신 칼슘을 흡수하도록 해야 함

- 보통 희석된 Buffered HF를 사용. (1:5 or 1:10 비율)

- 절연층인 SiO2 나 다른 절연체 물질을 Etching하는 용도로 쓰임

PIRANHA

- 웨이퍼 세척, PR 물질 제거에 사용되는 용액 (공정 과정에서의 유기물 오염원 제거 목적)

- H2O2 + H2SO4

유기 용매 및 PR DEVELOPER

- 유기용매로 2-propanol, trichlroethane 및 acetone이 포함됨

- Developer는 THMA(강염기)를 포함

- 일반적으로 acetone, IPA(2-propanol 약자), PR remover 등의 유기용매를 solvent라고 칭함.

- solvent류를 보관 시에는 알루미늄 포일로 덮어 증발을 막음

불산(HF)은 매우 위험하므로 특히나 조심하자. 불산은 바로 고통이 찾아오지 않는다. 살에 닿아도 아무 느낌이 없다. 하지만 몸에 흡수되어 팔의 뼈가 녹아버린다. 만약 불산이 몸에 닿았다면 칼슘글리코네이트라는 연고를 몸에 발라서 내 뼈 대신 연고를 흡수하도록 해야한다. 불산이 위험한데도 쓰는 이유는 SiO2를 녹이는데 탁월하기 때문이다. 따라서 불산을 취급할 때는 무조건적으로 안전을 생각하자.